ゴムブログ

ミス&リカバー

量産品の初納入のまさにその日、お客様からの急な仕様変更がありました。金型メーカー様の協力で異常なスピードで金型を仕上げていただき、ギリギリのバトンをつなぎ、わずか3日程度で新形状が完成しました。

しかし喜びもつかの間。納入した部品でまさかのミス発覚!お客様が膝から崩れ落ちた瞬間でした。(実話)

今回のブログはこの絶望地点からのお話です。

平岡タイランド金型設計士K。彼は午後3時にその連絡を受けるや否や、すぐさま作業に取り掛かった。ある事情から彼の姿勢には鬼気迫るものがあった。

驚くような速さでCAD、CAMを仕上げ、午後8時にはマシニングセンタに鋼材を取り付けた。翌日12時に仕上がりを確認し、磨き作業に取り掛かった。午後3時には金型が完成、彼への一報から24時間の出来事であった。

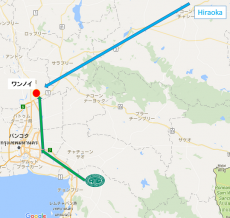

金型の形状を自身の目で確認したあと、彼を支えるスタッフが下山。ちょうど3連休の前日夕方で各地が渋滞するなか、4時間かかってふもとのワンノイに到着。(左図の水色、距離にして約230km)

そこには上記同様に帰省ラッシュの渋滞のなか北上したどり着いたSawaseが待ち構えていた。(左図の緑字、距離にして約150km)

二人が笑顔で金型を交換したとき、時刻は夜9時を回っていた。

ここからはRIKENの出番、たった一つのミスさえ許されない緊張感のなかバトン(金型)を受け取り、わずかな時間で承認用サンプルの作成とブラスト・メッキをする必要があった。

事前に熱板を十分に温めたプレス機ですぐに取り付け⇒成型、仕上がり具合を確認すると、製品をオーブンに入れ二次加硫を行う。

その後は寸法の安定が確認できる程度に自然に冷まし、寸法検査に入った。

夜が明けしばらくすると、休日出勤で急遽対応して下さることになったテイクロ様にて、ブラストとメッキを依頼。社員の方すらまだ出社していなかった。

わずか1時間半の待ち時間ですべてが完了し、量産態勢が整う。午前11時にはRIKENに戻り、同様に温めていた熱板にすぐさま取り付け、量産が開始されました。

締めにはお客様自身がわざわざRIKENに来られ、量産性の確認と即日部品承認を行う。幸い今回のリカバリーでは予期せぬミスは一つも起こらず、針の穴を通すような方法ではあったがギリギリで課題をクリアーすることができた。

今回の一件で、サプライヤー様、お客様の両方に支えられている状態であることを再認識。このチームワークがあればどんな状況でも挽回できるが、願わくば次回はミスなく自宅のベッドでぐっすりと寝られるようにしたいものだ。

このページを書いた人

RIKENTECHNOLOGY(THAILAND)CO.,LTD.

General Manager Mr. Sawase

技術ではなく脚で勝負になってきている、ゴムメーカーの管理者

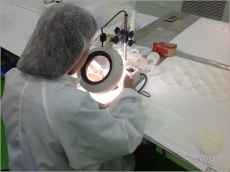

クリーンルーム内作業視察

お客様からはお褒めの言葉だけでなく、深い経験から来るアドバイスやご指摘もいただいております。弊社が井の中の蛙にならぬよう、広くアドバイスを取り入れさらなる品質の向上と安定を目指します。

今月末には2製品の立ち上げ、来月中頃には新分野の試作、来月下旬には化粧品関係の試作、と楽しい課題が山積しています。すべてうまく行くといいのですが。

RIKENTECHNOLOGY(THAILAND)CO.,LTD.

General Manager Mr. Sawase

HPのKAIZEN活動に毎日邁進するゴムメーカーの管理者

ご連絡先:092-250-0166 (タイ国内から)

24時間稼働達成

2017年の現在まで4年が経過しましたが、その間には減産による生産調整もあり、クリーンルームもほんの少しの生産での稼働開始までに2年近くかかりました。ホームページからの問合せも閑古鳥な日々が続きました。

しかし、現在はごひいきにして下さるお客様や、忍耐強く辛抱してくれた役員会のおかげでフル稼働となりました。

RIKENTECHNOLOGY(THAILAND)CO.,LTD.

General Manager Mr. Sawase

HPのKAIZEN活動に毎日邁進するゴムメーカーの管理者

ご連絡先:092-250-0166 (タイ国内から)

日本出張

普段メールのみでのやり取りとなる日本のお客様のところにお邪魔し、Face to Faceで生産状況の報告や今後の改善点に関するご相談等を行ってまいりました。

世の中技術が進歩し、異国にいながらにしてタイ工場の様子をタブレット端末からライブで見られるようになっています。元は危険作業防止の為に導入した防犯カメラですが、お客様のところで便利にはたらく優秀な営業ツールとなっています。

このページを書いた人

RIKENTECHNOLOGY(THAILAND)CO.,LTD.

General Manager Mr. Sawase

HPのKAIZEN活動に毎日邁進するゴムメーカーの管理者

ソンクラーン明け

グロメットや防振ゴムなど工業用ゴムの需要増も重なり、オフィス・現場ともにすべての部署がフル稼働しています。

従業員にはフルで残業をしてもらっていますが、体調を崩してしまっては元も子もありません。フル稼働も体調管理に気を配りながらでなければいけませんね。

クリーンルームだけでなく、工場全体をキレイに保つよう心掛けています。タイではお掃除さんに任せきりの工場も多いですが、RIKENでは全従業員で掃除を行っています。

掃除の内容についても従業員が自分達で考え、人員を配置して行っています。

工場にいらしたすべてのお客様から「キレイな工場ですね」と言っていただけるよう、従業員一同精進します。

RIKENTECHNOLOGY(THAILAND)CO.,LTD.

General Manager Mr. Sawase

HPのKAIZEN活動に毎日邁進するゴムメーカーの管理者

ご連絡先:092-250-0166 (タイ国内から)

シリコーンゴム新製品立ち上げ

おかげさまで4月と5月は新製品の立ち上げが3点あります。今回ご紹介するのは水筒の内側に使用される特殊な形状のシリコーンゴムのパッキンです。

ゴムの型物製品は何と言っても金型が命!金型の検収、初物検査、表面処理等すべての工程を各サプライヤー様のもとで自身の目で見るようにしています。

手間も人件費もかかりますが、後々に問題が起こった場合に修正に走り回る労力とは比べればたいしたことはありません。弊社もサプライヤー様もお互いに納得したうえで次のステップに進みたいのです。

今回はチャチュンサオ県にあるテイクロ様にお伺いしてきました。表面処理のエキスパートとして業界でも最先端の技術と検証能力を持ち、各車メーカーとの直取引を長く続けています。

通常のサンドブラストではなく、バリ溝の部分を傷めない特殊なメディアでのブラストにチャレンジしました。

ブラスト具合を拡大鏡で確認。マシニングセンターによる若干のカエリが除去され、よりシャープなバリ溝に仕上がっていました。さすがテイクロ様!

金型を見てからわずか5分程度の社内検証で、弊社の要望を見事に実現していただきました。中村社長の熟練の技術には脱帽です。

[お客様の図面⇒平岡タイランド様での金型作成⇒テイクロ様での表面処理]とバトンはつながり、弊社RIKENまでたどり着きました。ここから先はゴム成型メーカーの腕の見せ所です。

工場で準備していたスタッフにより、到着した金型はすぐにプレス機に取り付けられます。ここまでの工程をミスなく乗り越え、初物(T.1)を一日でも早く届けることが、第一のミッションです。

試作の出来はすこぶる良好、いつもながら餅屋の餅はさすがです。今回のT.1はしっかりこなすことができましたが、この先のT.2や量産開始に向けて、さらなる流動の解析などRIKEN社内でまだまだ改善できる部分があります。

お客様に満足していただいたのちも、品質の安定・事故の未然防止・材料の無駄削減等さまざまな課題があります。三方良しを実現する真の完成形に、残された期間でどれだけ近づけられるかが勝負です。

このページを書いた人

RIKENTECHNOLOGY(THAILAND)CO.,LTD.

General Manager Mr. Sawase

HPのKAIZEN活動に毎日邁進するゴムメーカーの管理者

ご連絡先:092-250-0166 (タイ国内から)

ドライアイスブラスト

本日は最近流行の兆しが見られる「ドライアイスブラスト」を試してみました。

トライにご協力いただきましたS社様、ありがとうございました。個人的な感想ですが、特徴としては以下のようになるでしょうか。

長所:

・金型を降ろすことなくその場で作業できる。

⇒メンテナンス時間の短縮

・処理後は気化するため、他のブラストのように入り組んだキャビティにメディアが残ることがない。

⇒洗浄後はすぐに量産に移れる。※樹脂やガラス等のブラストの場合、念のため不要なシリコーンゴムでキャビティを洗ってから量産を再開します。

・金型の表面を傷つけず、マスキング不要で恐れず打てる。

⇒表面が意匠面の場合でも容易に洗浄できる。

短所:

・一般的な汚れは取ることができるが、強くこびりついた汚れや浸食したサビは落とすことができない。

・都度ドライアイスを入れて使用するため、ランニングコストがかかる。

・初期投資コストがかかる。必須ではなく他の方法で代用が効くため、費用対効果が見えにくい。

クリーンルームの成型風景

シリコーンゴム材料の裁断を行います。

ゴム材料の厚みは厳密には一定でなく、わずかの寸法の狂いがバリ厚や製品に影響を及ぼすことがあります。

細心の注意を払い裁断し、精密な重量計を使い均一な重量になるよう調整します。

RIKENTECHNOLOGY(THAILAND)CO.,LTD.

General Manager Mr. Sawase

HPのKAIZEN活動に毎日邁進するゴムメーカーの管理者

ご連絡先:092-250-0166 (タイ国内から)

サイトリニューアル開始します

2017/2/14から3/14まで、サイトリニューアルを行います。

本サイトは社員のSawaseが仕事の合間に片手間で製作していますが、期待しているクオリティにはまったく届いていません。

ここはひとつ本腰を入れて、土台の部分を根本から考え直す必要があります。

初めてご覧いただく方、ゴムに関心のある方に対して有益な情報発信となっているかどうか、原点に還ります。

リニューアル期間中はCSSをいじるため、表示が不可解に崩れることがある等ご不便をおかけするかもしれませんが、生まれ変わったRIKENページを皆さんにお見せするつもりです。

構想としては、1ヶ月で以下の変更を行う予定です。

・クオリティの低いページ、コンテンツの削除もしくは改善

突貫工事で作ったページも多く、作り込みが充分でないコンテンツがあります。

例)FAQのページでは中学生の参考書のような一問一答形式になっており、それが一行で完結しています。一行で満足されないお客様も多いと思いますので、そういった閲覧者のためにマニアックに改変します。

対象:全ページ

・新コンテンツの作成

そのページがお客様や閲覧者の方のほうを本当に向いているのかどうかを改めて考え、新コンテンツを作ります。

どういった人がゴムを製作しているのか、その管理をしているのか、個人情報保護の観点は理解しつつも、ある程度の情報公開は必要と考えます。

⇒例)「サイト作成者や管理方法について」作成

本ページは新規のお取引先様だけでなくサプライヤーの方も閲覧されます。

⇒例)「サプライヤーの皆様へ」作成

・コンテンツの集約

大カテゴリをあまり増やさず、簡略化してサイトを見やすくします。2クリック以内に目的のページにたどり着けたらいいなと考えています。

2017/2/14 Sawase

社員研修:工場見学

弊社の製品を実際にアッセンブリ現場で使用されているD社様の工場にお伺いしてきました。

建機に組みこまれる部品、CRやSBR等の工業用ゴムの研修です。

目的は、RIKENのリーダークラスやローカルスタッフ達が「自分達が毎日一体何の製品を生産しているのか」を理解すること。

RIKENが生産している部品は外側からはほぼ見ることができません。

建機の内部に組み込まれているため、メーカー様やアッセンブリ工場、修理屋さん、一部のマニアの方のみお目にかかることがあります。

工場管理の基本方針、コンセプト等も懇切丁寧に教えていただきました。

一日の生産数の確保のための適切なターゲット設定、モチベーションのキープ、不良品発生時の責任者の明確化、分かりやすい評価基準の設定、そしてそれらをすべて可視化する見える化。

リーダークラスの従業員は、部署内の一般スタッフをうまく配置し目標の数量・品質・納期を達成する必要がありますが、このあたりの考え方は非常に参考になったと思います。

【部品活躍中その1(CAP)】

ハーネスやワイヤーが通るときには必要な穴がありますが、使用しない場合は不要な穴となります。そのままにしておくと雨水や異物が機体内に侵入してしまう恐れがあるため、写真のようにゴムキャップでフタをするそうで、いわばゴール前の守護神です。

A. 部品が何に使われているか一切情報がないまま生産するスタッフ

B. 部品の使用用途、使用条件、材料の使用目的、等の生の情報をもとに生産するスタッフ

AB両者ではものづくりのモチベーション、品質意識、仕事のスピード等々大きく変わってくるのではないでしょうか。今回の工場見学で従業員は多くのことを学ばせていただきました。その学習を品質に昇華させ、よりよりRIKENの製品をお客様にお届けしたいと思います。

D社の皆様、また仲立ち下さったU社の皆様、お忙しいなかありがとうございました!