液状シリコーンゴム

RIKENタイでは液状シリコーンゴム(LSR,Liquid Silicone Rubber)の成型を行っております。

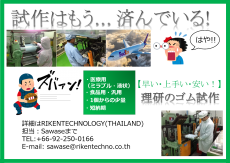

LIM成型機を使用せず、直圧成型と注型により架橋を行います。これにより小ロット・着色などの小回りのきく対応が可能になりました。

日本・タイにおいて液状シリコーンの材料管理ができるメーカーは少なく、オリジナル・ユニークな手法でお客様の課題解決に貢献いたします。

このページの簡単まとめ

・液状シリコーンは優秀だけど、取り扱いがすごく難しいぞ

・RIKENタイでは独自の技術で制御できるようになったぞ

・液状シリコーンゴムの試作・小ロット・量産はRIKENタイにお任せだぞ

液状シリコーンの特徴は?

・高い透明性と優秀な機械特性

・低温・短時間での架橋

液状シリコーンの硬度・グレードは?

・一般成型用グレード(FDA)、医療用グレード(USP ClassⅥ)

・その他耐熱・耐油・オリジナルグレードも研究・保有しています

液状シリコーン使用での課題解決例は?

・【検証ヨシ】量産と同じ材料で試作、超低コスト短納期で性能の検証が可能

・【外観ヨシ】高い透明度を生かし、シボの有無の違いを視認可能

液状シリコーンは着色できる?

・ミラブル材用の固形顔料も条件を満たせば使用可能

・自由度が高く、原色以外でも様々な色を実現

はじめに

当ホームページをご覧いただきましてありがとうございます、RIKENの澤瀬と申します。

本ページでは液状シリコーンゴムの成型について詳しく解説していきます。ゴム業界のなかでも特に謎に包まれた液状シリコーンゴム、基礎知識や比較データ、魔改造の結果等を紹介してまいります。

液状シリコーンゴムの基礎知識

液状シリコーン(Liquid Silicone Rubber 通称LSR)は常温で液体のシリコーンゴムで、A/B2液を混合して成型を行います。

通常は液状射出成型機(Liquid Injection Machine 通称LIM)を使用し、大量生産を行います。

硬度はHs20からHs65まで調整でき、色は半透明で着色が可能です。

物性面は優秀で、あらゆる機械特性においてミラブル材を凌駕しています。

ベビー用品、医療用チューブ等が一般的ですが、他にも幅広い用途に活用できます。

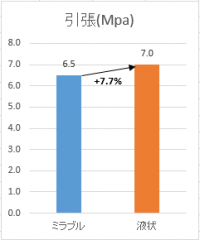

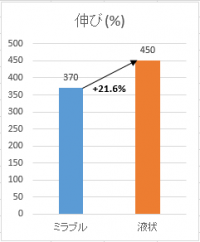

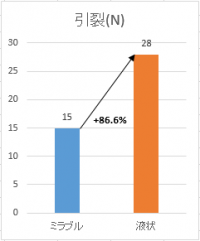

比較! [ミラブル] VS [液状] 常態物性編

ミラブルシリコーンゴム、液状シリコーンゴム、それぞれの代表的な機械特性を比較してみましょう。

【比較ルール】

・比較用の数値は公開されているカタログから参照

・ミラブル、液状ともに[一般成型用グレード]とする

・硬度は使用量の多いHs40とする(当社比)

切断時伸び、370対450で液状の勝利!

切断時伸び(Elongation at Break):

引っ張ってちぎれる瞬間まで、どれくらい伸びたかを%で表す。

引っ張って装着する部品も多く、基本的にすべての製品で要求される物性。

引裂強さ、15対28で液状の完勝!

引裂強さ(Tear Stregth):ゴムに切れ目ができたとき、切れ目が広がって裂けにくさをkN/mで表す。

薄い箇所、角があるデザイン、裂けるおそれのある使用用途において、使用材料の選定の際の重要なファクター。

今回は基本の3項目のみで、他にも復元力を表す圧縮永久歪み、繰り返しの使用で重要な耐久性など様々な試験項目があります。

基本的にはデータ上でも取り扱った経験上でも液状のほうが物性面で優れている傾向にあるようです。

扱いが難しい材料ではありますが、うまくコントロールできれば設計者・成型メーカーどちらにも心強い味方となります。

液状シリコーンゴムの難点

初期コストが高い

・200㎏缶の段取り替えで大量のロスが発生、着色があればさらに洗浄が必要

金型代が高すぎる

・金型製作ができるメーカーが少ない

材料管理がシビア

・ポットライフが短く、A/B混合後はその日のうちに使いきる必要がある

架橋条件が狭い

・ミラブル材は±10℃程度の差があっても架橋するが、液状シリコーンは3-5℃の違いで架橋不良。

材料の調達性が悪い

・200㎏缶が最小ロットとなっている場合もあり、調達実現までハードルが高い

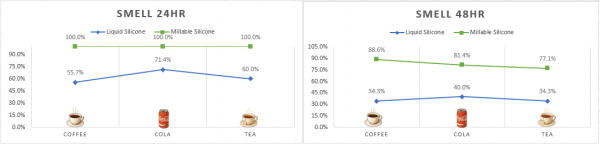

比較![ミラブル] VS [液状] 臭気試験編

シリコーンゴムで皆様がどうしても気になる点は臭気でございます。

特に食品用・乳幼児用部品ではクレームに発展する可能性があり、量産前に抑えておきたいポイントの一つです。

原因は複数考えられ、一般的には下記のようなものが挙げられます。

RIKENではミラブルシリコーンゴムと液状シリコーンゴムの臭気比較を行いました。さらに色残りについても写真で公開いたします。

【比較のルール】

・市販の水筒のパッキンを使用

・同条件で様々な液体に浸漬

・同条件で洗浄後、10人で臭気のBefore&Afterを比較、数値で集計